W trakcie realizacji projektu nr POIG.02.02.00-14-022/09 pn. „Modernizacja i budowa nowej infrastruktury naukowo badawczej Wojskowej Akademii Technicznej i Politechniki Warszawskiej na potrzeby wspólnych numeryczno doświadczalnych badań lotniczych silników turbinowych” wykonano kompleksowe prace adaptacyjne w budynku nr 66 Wojskowej Akademii Technicznej na potrzeby Laboratorium Badań Napędów Lotniczych. W trakcie prac przystosowano obiekt do nowych wymagań oraz zmieniono jego funkcje użytkowe. Wykonano szereg instalacji technicznych: energetyczną, wodną, centralnego ogrzewania, wentylacji, teletechniczną. W wyniku przeprowadzonych prac zwiększyła się izolacyjność cieplna budynku, dzięki czemu spadły koszty jego użytkowania. Obecnie budynek Laboratorium Badań Napędów Lotniczych (LBNL) zapewnia optymalne warunki umożliwiające prowadzenie badań w następujących pracowniach:

- Zawieszeń Magnetycznych;

- Pomiarów Cieplnych;

- Numerycznych Badań Przepływowych i Wytrzymałościowych;

- Statyki, Dynamiki i Wibroakustyki;

- Tunelowych Badań Przepływowych;

- Pomiarów Precyzyjnych;

- Doświadczalnych Badań Silników Lotniczych.

Zakupiona w ramach projektu aparatura naukowo-badawcza wymaga specyficznych warunków środowiskowych, które można było zapewnić jedynie poprzez przeprowadzenie kompleksowych prac adaptacyjnych w budynku nr 66.

Pracownia Zawieszeń Magnetycznych

Infrastruktura i wyposażenie pracowni umożliwia projektowanie wysokosprawnych zasilaczy i systemów elektroenergetycznych na potrzeby systemów sterowania aktywnego, projektowanie zaawansowanych systemów sterowania, projektowanie obwodów elektromagnetycznych układów wykonawczych, integrację i testowanie systemów zawieszeń magnetycznych.

W zakresie aktywnych zawieszeń magnetycznych LBNL WAT umożliwia prowadzenie numerycznych oraz doświadczalnych badań nad opracowywaniem pasywnych i aktywnych zawieszeń magnetycznych, ich optymalizację, sterowanie, zasilanie, itp. Laboratorium zajmuje się ponadto dostosowaniem łożysk magnetycznych oraz ich osprzętu dla konkretnych aplikacji w lotniczych silnikach turbinowych. Obecnie prowadzone są m.in. prace nad bezłożyskowymi maszynami elektrycznymi (silniki, generatory, prądnico-rozruszniki) oraz opracowaniem miniaturowego dwuprzepływowego turbinowego silnika odrzutowego.

W laboratorium znajduje się m.in. tor do budowania linii wału o długości do 5 metrów i masie dopuszczalnej do 600 kg. Stanowisko wyposażone jest w precyzyjne prowadnice stanowiące bazę pomiarową, która gwarantuje współosiowość i współliniowość montowanych elementów. Do prowadnic montowane są belki uniwersalne, z którymi mogą być łączone moduły łożysk, czujników elektrycznych silników napędzających wał oraz łożysk stożkowych wykorzystywanych jako dodatkowe podpory. Kolejna grupa elementów umożliwia badanie charakterystyk statycznych łożysk osiowych i promieniowych. Do pomiaru sił wykorzystane zostały czujniki tensometryczne o nieznacznym ugięciu. Ze względu na badanie charakterystyk dynamicznych łożysk pasywnych stanowisko wyposażone jest w osiowy i promieniowy wzbudnik drgań. Dokładność ustawienia wirnika wynosi do 1 [µm], a ugięcie wirnika 5 [µm] przy maksymalnym zakresie pomiarowym.

Całość stanowisk, dopełniają systemy akwizycji i rejestracji parametrów. W pracowni do rejestracji i archiwizacji wykorzystywane są systemy firmy National Instruments oraz dSpace. Pomiary mogą być realizowane w czasie rzeczywistym z wykorzystaniem systemu PXI i CRIO. Dodatkowo stanowiska są wyposażone w sprzęt i oprogramowanie umożliwiające szybkie prototypowanie i testowanie cyfrowych układów sterowania pracujących w czasie rzeczywistym.

Pracownia zawieszeń magnetycznych wyposażona jest również w oprogramowanie dedykowane do tego typu zadań. Podstawowe zadania projektowe, testowe i weryfikacyjne wykonywane są w środowisku Matlab-Simulink oraz LabView. W zakresie komputerowego wspomagania projektowania pracownia wyposażona jest w oprogramowanie do projektowania elementów mechanicznych, elektrycznych, elektronicznych, elektromagnetycznych i magnetycznych. Podstawowe programy wykorzystywane w pracowni to: AutoDesk Inventor, Altium Designer, MultiSim, Comsol Multiphysics, ISE Xilinx, Opera, LabView, Matlab-Simulink. Posiadane oprogramowanie umożliwia wymianę danych między poszczególnymi środowiskami i ich integrację w ramach projektowania złożonych systemów mechatronicznych.

Przykładem, takiego podejścia są łożyska magnetyczne, w procesie projektowania których można wyróżnić następujące fazy:

- Wstępne obliczenia projektowe – najczęściej wykonywane w środowisku programu Matlab z wykorzystaniem języka skryptowego.

- Wykonanie geometrii 2D i 3D z uwzględnieniem ograniczeń technologicznych w programie AutoDesk Inventor.

- Wygenerowanie z wykorzystaniem „Live Link for Inventor” modeli niezbędnych do analiz metodą elementów skończonych w środowisku Comsol Multiphysics.

- Wykonanie analiz statycznych i dynamicznych metodą elementów skończonych.

- Wygenerowanie w środowisku Comsol Multiphysics z wykorzystaniem „Live Link for Matlab” m-plików, które wykorzystywane są do symulacji dynamicznych w środowisku Matlab-Simulink.

- Wykorzystanie procedur środowiska Matlab w programie Comsol Multiphysics do automatyzacji i przyspieszenia obliczeń.

- Szybkie prototypowanie w środowisku Matlab-Simulink i LabView układów i praw sterowania oraz integracja zawansowanych praw z wykorzystaniem MathScript w LabView.

- Wsparcie otrzymanych wyników przez analizy w środo-wisku NI MultiSim i jego integracja z LabView.

- Wykonanie prototypów układów elektroenergetycznych i ich testowanie w środowisku NI MultiSim i Altium Designer.

- Integracja i wykonanie testów z wykorzystaniem programów NI MultiSim, LabView, Matlab i Comsol Multiphysics (dołączenie modeli elektrycznych zasilania „modele 1D” do symulacji wykonanych w Comsol Multiphysics).

Do Pracowni Zawieszeń Magnetycznych LBNL WAT zakupiono:

Licencje na oprogramowanie:

- Field Soft Opera 2D i 3D – oprogramowanie do wykonywania analiz numerycznych metodą elementów skończonych rozkładu pól magnetycznych i elektrycznych;

- AutoCAD Inventor Professional 2010PL/GB – oprogramowanie do projektowania zawieszeń magnetycznych, które obejmuje moduły do tworzenia modeli trójwymiarowych części, zespołów montażowych i generowanie dokumentacji płaskiej;

- Matlab z Toolbooxami – oprogramowanie do prowadzenia analiz numerycznych, projektowania systemów sterowania i prowadzenia badań symulacyjnych złożonych układów i systemów;

- Altium Designer 10 Custom Board Impl. – oprogramowanie do realizacji projektów PCB, FPGA oraz oprogramowania wbudowanego dla systemów mikroprocesorowych.

- NI Multisim Power Pro Edition – oprogramowanie do modelowania i symulacji obwodów elektronicznych;

- Comsol Multiphysics wraz ze specjalizowanymi modułami.

Aparatura pomiarowo-sterująca:

- systemy szybkiego prototypowania firmy dSpace – systemy te obejmują karty procesorowe oraz specjalistyczne karty pomiarowe umożliwiające rejestrację sygnałów analogowych i generowanie analogowych sygnałów sterujących;

- mostek LCR-8101 – mostek pomiarowy przeznaczony jest do precyzyjnego pomiaru parametrów elektrycznych RLC projektowanych obwodów elektromagnetycznych oraz układów elektronicznych;

- gaussomierz Lake Shore 460 z sondami pomiarowymi – urządzenie do pomiaru i rejestracji rozkładu pola elektromagnetycznego w łożyskach magnetycznych;

- analizator dynamiczny – aparatura do pomiaru charakterystyk statycznych i dynamicznych zawieszeń magnetycznych;

- system akwizycji do stanowiska do pomiaru charakterystyk dynamicznych aktywnych zawieszeń magnetycznych;

- aparatura kontrolno pomiarowa do bezkontaktowego pomiaru przemieszczeń;

- zestawy do programowania układów FPGA;

- sprzęt mikrokomputerowy do systemów szybkiego prototypowania;

- mobilne stanowiska do programowania układów FPGA;

- oscyloskopy z sondami pomiarowymi;

- generatory funkcyjne/arbitralne;

- zasilacze programowalne dużej mocy;

- elektrodrążarkę drutową;

- falowniki z napędami dla wysokich prędkości obrotowych;

- specjalizowany system szybkiego prototypowania z kartami pomiarowymi i sterującymi;

- komputerowych stacji roboczych do projektowania układów systemów łożyskowania magnetycznego maszyn wysokoobrotowych i mobilne komputerowe systemy akwizycji i pomiarów;

- cęgowe mierniki do pomiaru prądu.

Specjalizowane czujniki pomiarowe:

- światłowodowe czujniki do bezkontaktowego pomiaru przemieszczeń;

Stanowiska badawcze:

- stanowisko do badania charakterystyk statycznych aktywnych zawieszeń magnetycznych wraz z osprzętem;

- stanowisko do badania charakterystyk dynamicznych aktywnych zawieszeń magnetycznych wraz z osprzętem;

- stanowisko do wykonywania obwodów PCB oraz montażu elektronicznego SMD ze stanowiskiem komputerowym i oprogramowaniem.

Pracownia Pomiarów Cieplnych

Znajomość własności termofizycznych materiałów użytych do budowy turbinowych siników lotniczych oraz energetycznych turbin gazowych jest niezwykle istotna z punktu widzenia oceny tzw. niskocyklowego zmęczenia łopatek i tarczy turbiny podczas eksploatacji. Pola temperatury oraz naprężeń w elementach turbin są mało znane szczególnie w stanach nieustalonych stąd potrzeba prowadzenia badań właściwości materiałów dla uzyskania rzeczywistych parametrów do modelu obliczeniowego oraz weryfikacji wyników obliczeń.

Podstawowe kierunki badań na świecie w zakresie chłodzenia łopatek turbin wiążą się z: poszukiwaniem nowych materiałów konstrukcyjnych; wprowadzeniem złożonych rozwiązań geometrycznych w celu uzyskania właściwych warunków chłodzenia; stosowaniem odpowiednich powłok ceramicznych i ochronnych, pozwalających na podwyższenie temperatury pracy i zmniejszenie wydatku czynnika chłodzącego.

Pracownia Pomiarów Cieplnych posiada urządzenia do badań własności cieplnych i analiz termicznych materiałów, które mogą być stosowane do budowy turbinowych silników lotniczych i energetycznych turbin gazowych. Są to przyrządy do pomiaru dyfuzyjności cieplnej, rozszerzalności cieplnej, ciepła właściwego oraz służące dynamicznej analizie mechanicznej materiałów. Przyrząd do dynamicznej analizy mechanicznej, tzn. rejestracji zachowania próbki poddanej zmiennym obciążeniom mechanicznym w funkcji temperatury lub czasu pozwala wyznaczyć między innymi moduł Younga oraz współczynnik Poissone’a (oba parametry w funkcji temperatury), które to parametry wraz z współczynnikiem liniowej rozszerzalności są niezbędne do obliczeń naprężeń mechanicznych. Na wyposażeniu znajduje się również nowoczesna kamera termowizyjna.

Do Pracowni Pomiarów Cieplnych LBNL WAT zakupiono niżej wymienioną aparaturę specjalną.

1. Kamera termowizyjna FILR IR SC5600-M:

- zakres długości fal detektora 2.5μm – 5.1μm;

- rozdzielczość 640 x 512 pixels (Max frame rate 100 Hz);

- wykorzystywana głównie do pomiarów przyrostu temperatury powierzchni ciał stałych w dynamicznych metodach pomiaru właściwości termofizycznych.

2. Stanowisko do pomiaru dyfuzyjności cieplnej Laser Flash Apparatus LFA 427/7/G:

- próbka w postaci okrągłej pastylki o powierzchniach równoległych;

- średnica próbki 12.5 mm standardowo (dopuszcza się do 12.6 mm);

- grubość próbki 2.5 mm standardowo (dopuszcza się od 1.5 mm do 4.0 mm);

- zakres temperatury od 25 oC do 2000 oC.

3. Mikrokalorymetr skaningowy DSC 404 F1 Pegasus:

- próbka w postaci okrągłej pastylki o powierzchniach równoległych;

- średnica próbki 5.2 mm standardowo (dopuszcza się do 6 mm);

- grubość próbki od 0.5 mm do 1 mm;

- zakres temperatury od 25 oC do 1550 oC.

- prowadzenie pomiarów ciepła właściwego z użyciem wzorców oraz naczyń ceramicznych, aluminiowych oraz platynowych na próbki.

4. Stanowisko do badań dylatometrycznych DIL 402 C/4/G:

- pręt o przekroju kołowym standardowo (dopuszcza się przekrój kwadratowy);

- średnica pręta 6 mm (standardowo);

- długość pręta 25 mm;

- zakres temperatury od 25 oC do 1600 oC;

- w wyniku pomiaru otrzymuje się charakterystykę termiczną rozszerzalności liniowej i wydłużenia względnego w funkcji temperatury.

5. Stanowisko do dynamicznej analizy mechanicznej DMA 242 C/1/G:

- wykorzystuje się 6 rodzajów próbek do badań w zależności od techniki pomiaru: trójpunktowe zginanie, dwupunktowe zginanie, ścinanie, penetracja, rozciąganie;

- przykładowe próbki to prostopadłościany o wymiarach (mm): 60*8*5, 35*8*5, 20*6*5, 60*10*0.4, 35*10*0.4 oraz pastylki o średnicy 20mm i grubości 5mm (ścinanie);

- zakres temperatur od -170 oC do 600 oC;

- dedykowane badaniom materiałów pracujących w warunkach zmiennego obciążenia termicznego: metali i stopów metali, żywic epoksydowych, polimerów, gumy.

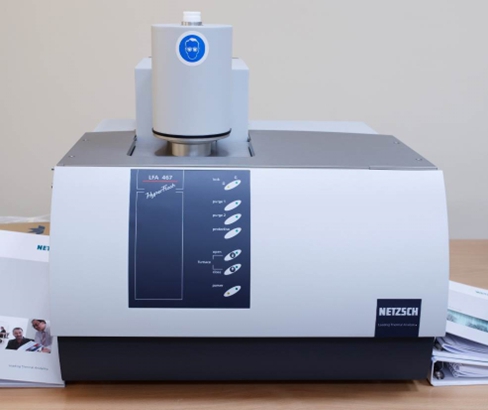

6. Zespół z piecem niskotemperaturowym do badania dyfuzyjności ciał stałych w zakresie temperatur -100 oC do 500 oC – LFA 467 HyperFlash:

- zakres temperatur: -100 oC…500 oC;

- szybkość grzania: do 50 K/min;

- stabilność izotermiczna: 0.02 K/min;

- zakres mierzonej dyfuzyjności cieplnej: 0.01mm2/s do 1000 mm2/s;

- zakres ciepła właściwego : 0.01 do 5 J / (g*K);

- zakres przewodności cieplnej: 0.01 do 2000 W / (m*K);

- źródło światła impulsowego: ksenonowa lampa błyskowa;

- szerokie spektrum długości fali 150 … 2000 nm;

- długość impulsu od 20 do 1500 µs;

- typ czujnika: InSb lub MCT, LN2 chłodzone.

Jest to wysoko wydajny przyrząd pomiarowy do mierzenia dyfuzyjności cieplnej oraz dodatkowo ciepła właściwego i przewodności cieplnej zgodnie z ASTM E 1461. Wbudowany system z ksenonową lampą błyskową jest używany do generowania krótkiego impulsu światła na dolną powierzchnię dysku próbki płasko-równoległej. Detektor dokonuje pomiaru wzrostu temperatury na górnej stronie próbki. Małe odległości między próbką, źródłem światła i detektora dają wysoką czułość i wiarygodność mierzonych sygnałów. Zintegrowany zmieniacz-nośnik próbek (ASC) pozwala na pomiar do 16 różnych próbek w jednej konfiguracji testowej. Podstawowy system składa się ze źródła światła, zasilaczy, układu kontroli i sterowania, wzmacniaczy i systemu akwizycji danych. System jest przygotowany do zamontowania różnych opcji wyposażenia, takich jak: kontrola przepływu gazu poprzez wbudowany układ MFC, Zoom Optyczny, systemy filtrów, urządzenia chłodnicze i automatyczny detektor napełniania.

7. Zespół z piecem niskotemperaturowym do pomiarów ciepła właściwego w zakresie temperatury od -150 oC do 1000 oC do aparatury DSC 404 F1:

- zakres temperatur: -150 oC…1000 oC;

Piec wyposażony jest w sterowane komputerowo przyłącze pompy i zbiornika na ciekły azot. Zespół chłodzenia (butla kriostatowa, pompa i moduł sterowania pracą pompy) jest wykorzystywany jako przenośne sterowane źródło zimna do zasilania wszystkich zespołów zawierających piec niskotemperaturowy.

8. Moduł Analizy Termicznej – STA 2500 Regulus:

- zakres temperatur: 20 oC…1100 oC;

- szybkość grzania: 0.001…100 K/min

- zakres ważenia: ±250 mg

- rozdzielczość TG: 0.03 µg

- konstrukcja próżnioszczelna: 10-4 mbar

- tryb pracy: TG-DTA

Urządzenie zawiera ładowany od góry różnicowy układ mechaniczny do pomiarów STA. Różnicowy system równoważenia eliminuje wpływ konwekcji w komorze pomiarowej w szerokim zakresie temperatur. Zapewnia to łatwą pracę bez konieczności częstego i czasochłonnego powtarzania wyznaczania przebiegów linii bazowej.

Zespół STA 2500 Regulus zawiera:

- standardowy uchwyt na próbki wykonany z tlenku glinu, który może być stosowany do próbki w postaci naczynka o zewnętrznej średnicy mniejszej niż 5.2 mm;

- blok MFCs; 2 przyłącza do wlotu gazu oczyszczającego do próbki i jedno przyłącze na wlot gazu ochronnego, blok regulacji gazu MFC dla 3 gazów, przepływ (0) … 5 … do 250 ml/min z rozdzielczością 1 ml/min dla N2, dla programowej kontroli i rejestracji przepływów gazu;

- oprogramowanie Proteus do pomiarów i analizy dla STA 2500 Regulus dla akwizycji danych, przechowywanie i ocena pracuje pod MS Windows i zawiera Marcorecorder.

Główną zaletą modułu STA 2500 jest jednoczesna praca kilku termoanalitycznych systemów pomiarowych, jednoczesne przeliczanie i ocena wszystkich otrzymanych wyników.

9. Zespół z piecem niskotemperaturowym do pomiaru rozszerzalności cieplnej w zakresie temperatur -180 oC do 500 oC – DIL 402 Expedis:

- dokładność automatycznego pomiaru długości: 0.03 mm;

- rozdzielczość w całym zakresie pomiarowym: 0.1 nm;

- zakres pomiarowy: ± 25000 mikrometrów;

- długość próbki: 0 mm do 52 mm;

- średnica próbki: 12 mm;

- zakres siły: 10 mN do 3 N;

- dokładność temperatury: 1 K;

- precyzja Temperatura: 0.1 K;

- rozdzielczość temperatury: 0.001 K;

- stabilność temperatury (izoterma): ± 0.02 K;

- atmosfera gazowa: obojętna, utleniająca w warunkach statycznych i dynamicznych, próżnia.

Dylatometr z poziomym drążkiem przesuwnym określa zmiany wymiarów próbki w funkcji temperatury (na podstawie normy DIN EN 821, DIN 51045, ASTM E831 lub ASTM E288).

DIL 402 Expedis charakteryzuje się następującymi właściwościami:

- „NanoEye” – czujnik optoelektroniczny z bardzo wysoką rozdzielczością w całym zakresie pomiarowym pozwala na bezpośredni sekwencyjny pomiar próbek o różnych długościach i z różnymi rozszerzalnościami z maksymalną precyzją;

- automatyczny pomiar długości próbki eliminuje potrzebę stosowania dodatkowego narzędzia pomiarowego;

- stała i regulowana siła docisku;

- modulacja siły o zmiennych kształtach wymuszenia (prostokątne, trójkątne, sinusoidalne, schody, rampy i pojedynczy impuls) z regulacją częstotliwości do badania właściwości lepkosprężystych;

- beztarciowy system pomiarowy;

- posiada kontrolery przepływu masy dla jednego dopływu gazu;

- posiada masowe regulatory przepływu gazu dla trzech doprowadzeni;

- próżnioszczelna konstrukcja ze zintegrowaną kontrolą temperatury komory pomiarowej dla uzyskania wysokiej powtarzalności wyników;

- rozbudowane funkcje oprogramowania takie jak wyznaczanie gęstości, system (RCS), CDTA oraz procedury identyfikacji dla automatycznego określenia i porównania krzywych pomiarowych.

10. Aparatura pomocnicza.

Aparatura pomocnicza stanowi uzupełnienie wyposażenia dodatkowego zakupionej aparatury firmy NETZSCH do wyznaczania właściwości termofizycznych (zestaw dewarów na ciekły azot, reduktory butlowe do gazów czystych, termostaty K6-cc-NR). Elementy te sprawdziły się podczas pomiarów wykonywanych na zakupionej aparaturze. Zbudowano wieloczłonowy modułowy system do wielopunktowego pomiaru wolno- i szybkozmiennych temperatur oraz napięć przystosowany do wszechstronnego pomiaru temperatury za pomocą czujników termoelektrycznych i rezystancyjnych. W skład systemu wchodzą moduły bazowe (w tym 2 strefowe), karty pomiarowe SCXI i NI DAQ oraz woltomierze cyfrowe i karty sterowania GPIB. System ten przetestowano, z pozytywnym wynikiem, dla pomiarów, z częstością 10 ks/s, temperatury i napięcia z przetworników na modelu silnika Stirlinga. Część elementów zakupionej aparatury pomocniczej jest wykorzystywana w procesie przygotowania próbek materiałów do przeprowadzonych badań termofizycznych (suszarka laboratoryjna SLW 53 TOP, waga analityczna XA 60/220/X, termostat K6-cc-NR).

Stanowiska do pomiaru właściwości termofizycznych materiałów pozwalają mierzyć przebiegi zmian dyfuzyjności cieplnej, ciepła właściwego, rozszerzalności cieplnej, właściwości mechanicznych (DMA) w zakresie temperatury od -180ᵒC/-100ᵒC do 1500ᵒC/2000ᵒC. Daje to ogromne możliwości badania nowych materiałów stosowanych w konstrukcjach lotniczych zarówno stopów metali jak i materiałów kompozytowych. Uzyskane w trakcie badań charakterystyki temperaturowe właściwości materiałów można wykorzystać w modelowaniu numerycznym zagadnień termosprężystości w elementach samolotów. Uzyskane wyniki będą lepiej odwzorowywały stan rzeczywisty niż wyniki oparte na skąpych danych literaturowych.

Pracownia Numerycznych Badań Przepływowych i Wytrzymałościowych

W ramach realizacji przedmiotowego Projektu do Pracowni Numerycznych Badań Przepływowych i Wytrzymałościowych zakupiono niżej wymienioną aparaturę badawczą:

- 32 węzłowy klaster obliczeniowy z procesorem Intel Xeon oparty o platformę Microsoft Compute Cluster Server, z układem UPS i systemem archiwizacji danych;

- oprogramowanie ANSYS Academic Research;

- oprogramowanie Gas Turbine Simulation Program;

- oprogramowanie AMI Software;

- oprogramowanie do prowadzenia badań z wykorzystaniem symulacji turbinowego silnika odrzutowego;

- komputery przenośne akwizycji wyników pomiarów i ich wizualizacji.

Klaster obliczeniowy z procesorami Intel Xeon oparty o platformę Microsoft Compute Cluster Server, z układem UPS i systemem archiwizacji danych oraz oprogramowanie ANSYS Academic Research.

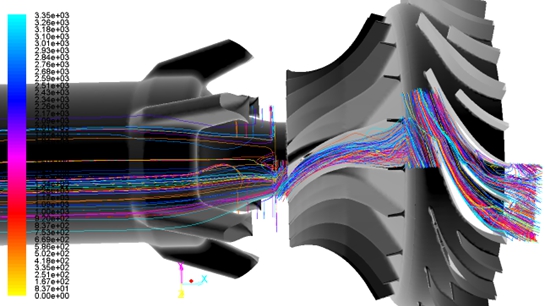

Klaster komputerowy jest urządzeniem, które pozwala na uruchomienie obliczeń równoległych skomplikowanych zagadnień numerycznych na wielu procesorach, co w zależności od rodzaju zadania obliczeniowego i stopnia komplikacji modelu pozwala na zwielokrotnienie mocy obliczeniowej i kilkukrotne skrócenie czasu uzyskania rozwiązania. Sumaryczna moc obliczeniowa zakupionego urządzenia wynosi ok. 9,2 TFlops. System składa się z 32 węzłów obliczeniowych (komputerów spiętych w jeden wspólnie zarządzany system komputerowy), z których każdy jest wyposażony w 2 procesory typu XEON, co pozwala uruchomić w ramach jednego węzła do 16 równoległych procesów obliczeniowych. System operacyjny klastra pozwala jednocześnie na zrównoleglenie obliczeń pomiędzy wszystkimi dostępnymi węzłami obliczeniowymi. Zakupiony w ramach Projektu klaster obliczeniowy jest uniwersalną maszyną umożliwiającą wykonywanie różnorodnych rodzajów obliczeń i symulacji komputerowych w zależności od wykorzystywanego oprogramowania. Jako jego główne zadanie przewidziano wykorzystanie w procesie obliczeń przepływowych przy użyciu wyspecjalizowanych pakietów oprogramowania Komputerowej Mechaniki Płynów.

ANSYS Academic Research jest pakietem oprogramowania zawierającym dwa podstawowe solvery obliczeniowe do zagadnień numerycznej mechaniki płynów ANSYS Fluent (uniwersalny solver przepływowy) oraz ANSYS CFX (specjalizowany solver dla maszyn przepływowych takich jak np. sprężarki, turbiny itp.). Pakiet ANSYS ma ograniczenie do 4 procesów obliczeniowych dla jednego zadania uruchomionego w trybie równoległym, jednak w wymaganiach przetargowych dla oprogramowania został wprowadzony wymóg możliwości uruchomienia skomplikowanych zadań obliczeniowych na co najmniej 10 procesach więcej niż standardowe 4 procesy równoległe (pozwala to na bardziej elastyczne dysponowanie dostępnymi 50 licencjami obliczeniowymi). Dostarczony pakiet oprogramowania zawiera zatem odpowiednie rozszerzenie licencji spełniające te wymagania.

Oprogramowanie AMI Software.

W skład oprogramowania AMI Software wchodzi szereg specjalizowanych programów komputerowych wykorzystywanych do numerycznych analiz przepływowych w silnikach turbinowych.

VSAERO – metoda numeryczna użyta w programie głównym jest klasyczną metodą panelową opartą o równanie Laplace’a. W programie obliczeniowym są zaimplementowane procedury za pomocą, których istnieje możliwość wyznaczenia wielkości opisujących przepływ potencjalny wokół analizowanej bryły lub w kanałach przepływowych. Ze względu na fakt, że równanie opisujące przepływ potencjalny rozwiązywane jest z zastosowaniem kryterium von Neumanna powierzchnie opływaną definiuje zwrot wektora normalnego do powierzchni w punkcie. Podczas tworzenia zagadnienia obliczeniowego oprogramowanie zezwala na dowolne określanie zwrotu wektora normalnego do powierzchni dla wszystkich elementów reprezentujących opływaną bryłę. W metodzie rozwiązywania przyjeto, że wartości prędkości normalnych na płaszczyznach paneli śladu wirowego wynoszą zero. Ponadto założono spełnienie warunku równoległości tych płaszczyzn do lokalnych wektorów prędkości. Ponadto istnieje możliwość uwzględnienia ściśliwości ośrodka poprzez zastosowanie poprawki Karmana-Tsiena w zakresie małych prędkości opływu albo poprawki Prandtla-Glauerta dla dużych prędkości. Oprogramowanie współdziała z programami do wizualizacji wyników oraz z szeregiem niezbędnych dodatków takimi jak: OSCILLATE, ELASTICAIC, ROTOR, FLIDYN, GRIDGEN/POINTWISE, TECPLOT, OMNI3D, SPINW.

OSCILLATE – oprogramowanie jest dodatkiem do VSAERO umożliwiającym wyznaczenie sił aerodynamicznych działających na drgającą strukturę. Analiza powinna uwzględniać zmiany ciśnienia związane z okresowymi przemieszczeniami struktury.

ELASTICAIC – oprogramowanie jest dodatkiem do VSAERO umożliwiającym generowanie pliku wejściowego do NASTRANA wykorzystywanego podczas analiz aerosprężystych struktury. Umożliwia wspomaganie obliczeń zjawiska dywergencji oraz drgań typu flatter zespołów nośnych.

ROTOR – oprogramowanie jest dodatkiem do VSAERO umożliwiającym wyznaczanie obciążeń aerodynamicznych działających na zespoły wirnikowe. Przy jego pomocy możliwa jest analiza sił aerodynamicznych działających na śmigła.

MGAERO – oprogramowanie umożliwia analizy obiektów o skomplikowanym kształcie w opływie poddźwiękowym, okołodźwiękowym i naddźwiękowym. Metoda obliczeniowa zaimplementowana w tym oprogramowaniu wykorzystuje kartezjańskie siatki obliczeniowe, które nie muszą być zgodne z geometrią modelu. Oprogramowanie automatycznie wyznacza przecięcia poszczególnych komponentów modelu, oblicza współczynniki wpływu oraz określa, które węzły siatki obliczeniowej są wewnątrz obiektu, a które na zewnątrz. Metoda rozwiązywania równań jest kombinacją wielostopniowej metody Runge-Kutty z metodami przyspieszonej zbieżności rozwiązania. Zawiera dodatek umożliwiający przygotowanie danych wejściowych do oprogramowania FLIDYN.

FLIDYN – oprogramowanie rozwiązuje równania ruchu ciała doskonale sztywnego o sześciu stopniach swobody. Uwzględnia jednoczesną analizę ruchu w przestrzeni wielu niezależnych ciał. W kodzie programu zaimplementowana jest metoda współczynników oraz metoda małych kroków czasowych. Metoda rozwiązania równań ruchu oparta jest o metody Adams-Bashforth oraz Adams-Moulton. Zezwala na integrację obliczeń w połączeniu z VSAERO, MGAERO i VLAERO+.

NSAERO – oprogramowanie umożliwia analizę przepływów w szerokim zakresie prędkości i liczb Reynoldsa uwzględniając procesy zachodzące w komorach spalania. Umożliwia analizę z wykorzystaniem zarówno niestrukturalnej oraz mieszanej siatki obliczeniowej składającej się z wielu komponentów. Ponadto umożliwia wykorzystanie wielu modeli turbulencji podczas analizy. Oprogramowanie posiada możliwość nadania zróżnicowanych warunków brzegowych w trakcie analizy.

VLAERO+ – oprogramowanie umożliwia analizę przepływów pod i naddźwiękowych z wykorzystaniem metody siatki wirowej. Posiada swój własny interfejs graficzny. Jest kompatybilne z OMNI3D. Wyznacza pochodne aerodynamiczne związane ze statecznością podłużną i boczną w trakcie pojedynczej analizy.

OMNI3D – oprogramowanie umożliwia prezentacje wyników otrzymanych w trakcie numerycznych analiz aerodynamicznych. Jest kompatybilne z programami obliczeniowymi oferowanymi przez AMI-Software. Umożliwia prezentację wyników w środowisku trójwymiarowym, jak również w postaci generowanych automatycznie wykresów wybranych parametrów. Zezwala na porównywanie wyników otrzymywanych w efekcie wykonania analiz numerycznych i otrzymanych doświadczalnie.

SPINW – oprogramowanie wykorzystywane jest do generacji śladu wirowego niezbędnego do analizy obciążeń aerodynamicznych programem obliczeniowym VSAERO.

GRIDGEN/POINTWISE – przy użyciu tego oprogramowania możliwa jest generacja trójwymiarowej siatki obliczeniowej dla obiektów o skomplikowanej budowie. Umożliwia tworzenie zarówno strukturalnych, niestrukturalnych oraz mieszanych siatek obliczeniowych. Ponadto zawiera procedury diagnozujące jakość wykonanych siatek. Oprogramowanie jest kompatybilne z IGES, PATRAN, NASTRAN, PLOT3D, STL, VRML, ANSYS CFX, ANSYS FLUENT, CFD++, FIELDVIEW, FRONTFLOW, SCRYU, STAR-CCM+, STAR-CD, TETREX, XPATCH, VSAERO, NSAERO. Posiada interfejs graficzny oparty na bibliotekach OpenGL.

Pracownia Statyki, Dynamiki i Wibroakustyki

W ramach realizowanego Projektu do Pracowni Statyki, Dynamiki i Wibroakustyki zakupiono:

- laserowy wibrometr skanujący POLYTEC PSV-400-3D;

- wielokanałowy analizator LMS SCADAS III z oprogramowaniem LMS Test.Lab;

- wielokanałowy przenośny analizator sygnałów LMS SCADAS Mobile, Typ SCR01;

- uniwersalną maszynę wytrzymałościową MTS 809;

- stolik uchylno – obrotowy do maszyny HAAS VF 4.

Wyżej wymieniona aparatura badawcza wykorzystywana jest w bieżącej działalności Pracowni do wykonywania szeregu badań w ramach realizowanych projektów.

Wibrometr laserowy POLYTEC PSV-400-3D to urządzenie umożliwiające analizę i wizualizację wszelkiego rodzaju drgań strukturalnych. Zasada działania opiera się na rozdzieleniu wiązki laserowej wewnątrz głowicy. Jedna część pozostaje wewnątrz i jest wiązką referencyjną, natomiast druga wędruje do drgającego obiektu. Powracająca wiązka jest wychwytywana przez kamerę i porównywana z referencyjną. Na tej podstawie aparatura określa przemieszczenia na elemencie i przypasowuje do częstotliwości zadawanej na generator. Pomiar 3D polega na określeniu trzech wektorów przemieszczeń (każda głowica jeden wektor), a następnie na ich podstawie określenie składowych we wszystkich trzech kierunkach.

Poprzez użycie trzech niezależnych głowic skanujących i trzech kontrolerów prędkość drgań mierzona jest jednocześnie we wszystkich trzech kierunkach przestrzeni 3D w każdym z punktów pomiarowych. Trzy przetworniki sterowane są jednocześnie poprzez jednostkę centralną PSV i dedykowane oprogramowanie. Całkowita powierzchnia danego obiektu może być automatycznie zeskanowana według zadanej siatki punktów pomiarowych. Dedykowane oprogramowanie analizuje zebrane dane pomiarowe i na ich podstawie tworzy animacje przedstawiające postaci drgań danego obiektu w szerokim zakresie częstotliwości. Zainstalowany moduł Skanowania Geometrii został zaprojektowany w celu łatwego wyznaczenia geometrii obiektu bezpośrednio na podstawie skanowanej próbki. Główne zastosowania laserowego wibrometru skanującego to rozwiązywanie problemów związanych z hałasem oraz drganiami w przemyśle oraz ośrodkach badawczo-rozwojowych, ze szczególnym uwzględnieniem przemysłu samochodowego i lotniczego.

Wielokanałowy analizator LMS SCADAS III jest głównym elementem aparatury służącej do zaawansowanych pomiarów drgań. Jest to urządzenie modułowe. Sprzęt LMS SCADAS LAB oferuje niezależne przetwarzanie w czasie rzeczywistym oraz doskonałą wydajność przepustowości dla wszystkich kanałów, dzięki czemu jest to idealne rozwiązanie dla wszystkich zadań testowych – od akustyki i techniki wibracyjnej po analizy modalne z użyciem wielu kanałów, naziemnych badań drgań samolotów, testów o wysokiej wydajności oraz posiada aplikacje do testów maszyn wirujących. Oprogramowanie LMS Test.Lab używane jest do wstępnego dostarczenia danych zebranych na rzeczywistych obiektach i wkomponowania ich w proces symulacji. System może zostać użyty do dostarczania oprogramowaniu symulacyjnemu danych na temat modeli zależnych, które są zbyt trudne do realizacji lub ich stworzenie zajęłoby zbyt wiele czasu. Po przetestowaniu stworzonego na bazie symulacji prototypu możemy przeprowadzić jego testy, a LMS Test.Lab dostarczy nam danych do jego modyfikacji i poprawy.

Urządzenie składa się z jednostki centralnej SCL20-ENV, w której zainstalowane są moduły do akwizycji danych:

- dwie karty VD8, jedna ze złączami BNC, druga ze złączami CAMAC;

- dwie karty V8, jedna ze złączami BNC, druga ze złączami CAMAC;

- 9 kart v24 ze złączami lemo 9-pin.

Dodatkowo w jednostce centralnej znajdują się karty służące do sterowania:

- karta SYSCON VIBCO, która odpowiada za komunikację z komputerem za pomocą złącza Ethernet, dwa wyjścia BNC oraz złącze STOP i IRIG-B;

- karta DAC 4 to generator z czterema wyjściami o złączach BNC.

Analizator zbiera dane z czujników rozmieszczonych na badanej strukturze. W systemie stosuje się trójosiowe czujniki typu ICP model T356A15. Skrót ICP oznacza scalony układ piezoelektryczny, jest to produkt firmy PCB Piezotronics, oznacza czujniki z wbudowanym mikroelektrycznym układem kondycjonującym. Dzięki tej technologii czujniki ICP są bardziej ekonomiczne i łatwiejsze w użyciu niż standardowe czujniki piezoelektryczne. Czułość 10,2 mV/(m/s2), zakres pomiarowy od 2 do 5000 Hz, częstotliwość rezonansowa powyżej 25 kHz, rozdzielczość szerokopasmowa 0,002 m/s2 rms, nieliniowość poniżej 1 % zakres temperaturowy od -54 °C do +121 °C . Litera T z przodu oznacza, że czujnik posiada wbudowaną pamięć TEDS (Transducer Electronic Data Sheet), czyli elektroniczną metryczkę z rodzajem, numerem seryjnym, czułością oraz datą ostatniej kalibracji danego czujnika. Informacje te można importować do oprogramowania, co znacznie ułatwia pracę z czujnikami. Obecnie system zawiera 75 czujników.

Wymuszenie jest realizowane przez dwa wzbudniki. Przemieszczenia są przenoszone ze wzbudnika na strukturę poprzez cienki pręt, na którego końcu znajduje się głowica impedancyjna przyklejona do struktury. Wzbudnik Model 2100E11 jest elektromagnetycznym wibratorem. Jest w stanie oddziaływać z siłą do 220 N bez chłodzenia, natomiast przy zastosowaniu dedykowanej dmuchawy do chłodzenia 440 N. Maksymalne przyspieszenie wynosi 1000 m/s2, a największa prędkość 1.6 m/s. Wzbudnik może pracować w temperaturach od 5 do 35 °C, przy wilgotności poniżej 85% oraz nieprzerwanie do 8 godzin z częstotliwością od 2 do 3000 Hz, przy czym pierwsza częstotliwość rezonansowa urządzenia występuje powyżej 3600 Hz. Wzmacniacze model RMX 4500, moc 450 W, pasmo przenoszenia +0,0, -1.0 dB, współczynnik tłumienia powyżej 200, wzmocnienie napięcia 35 dB, (56,2 x), zniekształcenie poniżej 0,01% Głowice impedancyjne produkcji PCB Piezotronics, model 288D01. Czułość pomiaru siły 21,91 mV/N, zakres pomiarowy ±222,4 N, czas narastania poniżej 10 μs nieliniowość ±1 %, maksymalna siła 2224 N.

Sterowanie oraz wyświetlanie wyników odbywa się za pomocą oprogramowania LMS Test.Lab. Oprogramowanie pozwala zdefiniować jeden lub więcej kanałów referencyjnych. Za pomocą narzędzia można tworzyć jak i importować geometrię w formacie Universal File Format. Test.Lab realizuje testy rezonansowe za pomocą bezpośredniego pomiaru częstotliwości rezonansowych, tłumień oraz postaci drgań własnych na badanej strukturze poprzez automatyczne dopasowanie amplitud i faz wymuszeń dostarczanych do obiektu celem dostrojenia do poszczególnych postaci drgań własnych.

Pracownia Tunelowych Badań Przepływowych.

W ramach Projektu nr POIG.02.02.00-14-022/09 pt. „Modernizacja i budowa nowej infrastruktury badawczej Wojskowej Akademii Technicznej i Politechniki Warszawskiej na potrzeby wspólnych numeryczno-doświadczalnych badań lotniczych silników turbinowych” do Pracowni Tunelowych Badań Przepływowych zakupiono następującą aparaturę badawczą:

- tunel wodny do badań wizualizacyjnych;

- kompletny system wagi tensometrycznej z układem sterowania kątem natarcia i kątem ślizgu oraz stanowiskiem wzorcowania;

- zestaw do wizualizacji i rejestracji przepływów w tunelu naddźwiękowym;

- zestaw do pomiarów pól prędkości w tunelu wodnym;

- układ pomiaru kąta skosu strumienia tunelu małych prędkości;

- anemometr laserowy typ TSI 6600 LS.

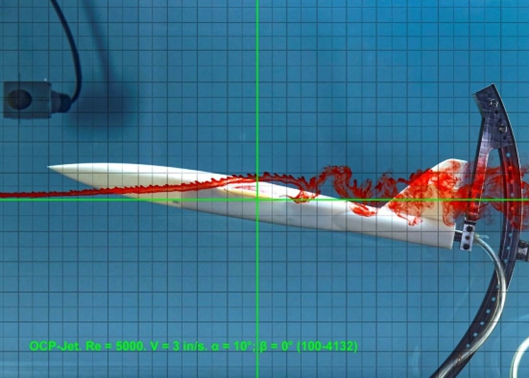

Tunel wodny do badań wizualizacyjnych wraz z kompletnym systemem wagi tensometrycznej, układem sterowania kątem natarcia i kątem ślizgu oraz stanowiskiem wzorcowania.

Tunel wodny jest urządzeniem służącym do wykonywania badań przepływowych różnorodnych obiektów i ich elementów. Przekrój czołowy przestrzeni komory pomiarowej urządzenia ma wymiar 610 x 915 mm. Wykorzystanie w opływie wody zamiast powietrza daje specyficzne możliwości związane przede wszystkim z możliwością wykonywania badań wizualizacyjnych polegających na w prowadzaniu do strumienia barwników i śledzenie na tej podstawie skomplikowanych procesów związanych z występowaniem oderwań na powierzchni obiektów, procesu tworzenia się wirów i tym podobnych zjawisk. Zakupiony w ramach projektu tunel wodny wyposażony jest w integralny system wizualizacji przepływu. Ponadto posiada możliwości wykonywania specjalistycznych symulacji związanych z przepływami o zmiennym wydatku wewnątrz kanałów przepływowych co pozwala na symulację pracy urządzeń wlotowych i wylotowych silników i ich elementów. Zakupiony wraz z tunelem kompletny system wagi tensometrycznej umożliwił rozszerzenie jego funkcjonalności o możliwość wykonywania pomiarów sił i momentów aerodynamicznych działających na badane w tunelu obiekty. Istotnym parametrem pomiarów jest prędkość i temperatura wody w przestrzeni pomiarowej tunelu. Pomiar obu wartości służy do poprawnego wyliczenia wartości liczby Reynoldsa dla danych warunków podczas eksperymentu. Zakres prędkości przepływu wody w tunelu wynosi 0 ÷ 280 mm/s. Konstrukcja suportu umożliwia ruch modelu w przestrzeni pomiarowej w zakresie kątów natarcia -8° ÷ 32°, kątów ślizgu ±25° i katów przechylenia ±540°. Konstrukcja ramienia, do którego mocowana jest waga tensometryczna z zamontowanym modelem, pozwala na wstępne zamocowanie modelu z kątem zaklinowania w zakresie 0° ÷ 60°, co przy możliwości zamocowania modelu w dwóch pozycjach (0° i 180° kąta przechylenia) daje możliwość wykonania badań tunelowych w zakresie kąta natarcia 92°. Zmiany kątów położenia przestrzennego modelu wykonywane są przy użyciu silników krokowych. Umożliwia to płynną zmianę położenia modelu i zapewnia dokładność określenia położenia kątowego na poziomie 0,001°.

Układ pomiaru kąta skosu strumienia tunelu małych prędkości, wraz z rozbudową istniejącego automatycznego systemu pomiaru rozkładów ciśnień oraz anemometr laserowy.

Zakup układu pomiaru kąta skosu oraz rozbudowa istniejącego systemu pomiaru ciśnień miały za zadanie rozszerzyć funkcjonalność istniejącego systemu pomiarowego tunelu aerodynamicznego małych prędkości Wojskowej Akademii Technicznej. Dzięki poczynionej inwestycji system pomiarowy zyskał nowe możliwości, a sam proces wykonywania pomiarów aerodynamicznych w tunelu został w znacznej mierze zautomatyzowany i usprawniony. System pomiarowy umożliwił wprowadzanie poprawek wynikających z uwzględnienia kąta skosu strumienia w obszarze bezpośrednio przylegającym do badanego obiektu, jak również weryfikację jakości strumienia w obszarze komory pomiarowej. Rozbudowany system pomiaru i akwizycji danych wraz ze zintegrowanym automatycznym systemem pomiaru ciśnień umożliwił uzyskiwanie w czasie rzeczywistym parametrów niezbędnych do obliczania współczynników aerodynamicznych badanego obiektu.

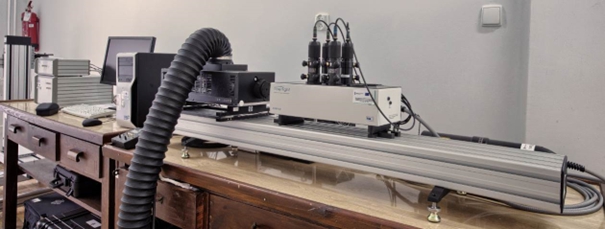

Anemometr laserowy zakupiony w ramach Projektu jest urządzeniem umożliwiającym bezinwazyjne punktowe pomiary prędkości i turbulencji przepływu w bezpośrednim sąsiedztwie badanego obiektu, wykorzystującym metodę laserowej anemometrii dopplerowskiej. Dzięki wyposażeniu urządzenia w system automatycznego przesuwu głowicy pomiarowej możliwe jest również tworzenie mapy prędkości wokół badanego obiektu na przykład w celu weryfikacji uzyskanych wyników symulacji numerycznych.

Zestaw do wizualizacji i rejestracji przepływów w tunelu naddźwiękowym.

Aparatura zapewnia możliwość rejestracji zjawisk zachodzących w komorze pomiarowej naddźwiękowego tunelu aerodynamicznego. Komora wyposażona jest w dwa okrągłe okna rewizyjne każde o średnicy roboczej 20 cm. Z tego względu średnica luster używanych w metodzie Schlieren do wytwarzania skoligowanej wiązki światła wynosi 20 cm. Zastosowane dwa lustra – po jednym z każdej strony komory pomiarowej. Elementy układu Schlierena są mocowane magnetycznie z wykorzystaniem stabilnych podstaw (stołów) znajdujących się po obu stronach komory pomiarowej.

Układ skład się z następujących elementów:

- mocne źródło światła w postaci wysokowydajnej diody LED z precyzyjnie regulowaną aparaturą;

- dwa zwierciadła paraboliczne o średnicy 20.32 cm i ogniskowej 162.56 cm;

- dwa zwierciadła płaskie;

- precyzyjnie regulowany nóż optyczny;

- zestaw obiektywów o różnej ogniskowej;

- magnetyczne mocowania ww. elementów umożliwiające ich precyzyjne ustawienie względem siebie oraz regulację niezbędną w celu zastosowania metody Schlierena.

Dane kamery i jej wyposażenia:

- monochromatyczna kamera szybka z 12 bitowym sensorem CMOS, wielkość pixeli minimum 20 mikrometrów;

- pełna rozdzielczość sensora co najmniej 1024×1024 pikseli przy szybkości zapisu co najmniej 20000 fps;

- rozdzielczość sensora co najmniej 512×512 pikseli przy szybkości zapisu co najmniej 67000 fps;

- rozdzielczość sensora co najmniej 128×32 pikseli przy szybkości zapisu co najmniej 1200000 fps;

- maksymalna prędkość zapisu co najmniej 2000000 fps;

- globalna migawka elektroniczna z możliwością ustawienia minimalnego czasu otwarcia 160ns.

- pojemność wbudowanej pamięci wewnętrznej 16 GB;

- komunikacja z komputerem (sterowanie i przesyłanie zebranych danych) przez złącza w standardzie Gigabit Ethernet;

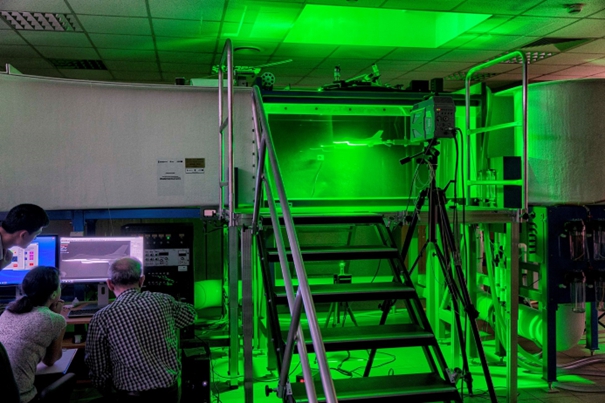

Zestaw do pomiarów pól prędkości w tunelu wodnym.

Zestaw umożliwia rejestrację i pomiar jednowymiarowych pól prędkości metodą PIV w tunelu wodnym RHRC model 2436. Ponadto współpracuje z monochromatyczną szybką kamerą SAZ firmy Photron z 12 bitowym sensorem CMOS. Zestaw wyposażony jest laser Nd:YAG emitujący zieloną wiązkę o długości fali 532 nm i średnicy 3 mm. Laser obok pracy ciągłej zapewnia możliwość pracy impulsowej z częstością do 1000 Hz. Wiązka generowana podczas pracy impulsowej zapewnia pokrycie obszaru o wymiarach 12 x 12 cm. Jednocześnie generowana wiązka jest na tyle silna, że umożliwia rejestrację przez kamerę SAZ wyraźnych obrazów cząsteczek zawiesiny w wodzie z prędkością do 1000 fps. Laser i układ optyczny noża świetlnego jest zintegrowany w jednej kompaktowej obudowie o wymiarach 17x11x11 cm. Moc wyjściowa lasera to 10W z możliwością bezstopniowej regulacji od zera do wartości maksymalnej. Dla osób pracującym z urządzeniem na wyposażeniu są cztery pary okularów ochronnych zapewniających bezpieczną pracę.

Zestaw wyposażony jest w układ synchronizacji umożliwiający jednoczesne wyzwalanie kamery SAZ i lasera diodowego DPSS w celu umożliwienia synchronicznej rejestracji obrazów przepływu używanych następnie do wyliczania pól prędkości metodą PIV. Układ synchronizacji jest programowany za pomocą dedykowanego oprogramowania sterującego.

Oprogramowanie do analizy PIV posiada poniższe cechy i umożliwia wykonanie następujących zadań:

- szybki podgląd analizy PIV podczas i po zakończeniu eksperymentu;

- interaktywny wybór okna interrogacji;

- pracę w trybach kroskorelacji, autokorelacji i analizy przesunięcia plamki;

- wsparcie dla formatów TIFF (8 bit, 16 bit, z kompresją), BMP, JPEG, PNG, PBM;

- przetwarzanie wsadowe obrazów;

- interaktywna kalibracja;

- eksport danych do TecPlot, netCDF i ASC-II;

- eksport wykresów w formacie PDF, PNG, BMP.

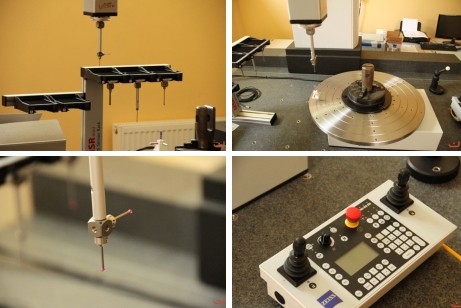

Pracownia Pomiarów Precyzyjnych

Głównym zadaniem Pracowni Pomiarów Precyzyjnych jest wykonywanie pomiarów przy wykorzystaniu portalowej maszyny współrzędnościowej Carl Zeiss ACCURA II. Portal maszyny pomiarowej składa się z trawersy i dwóch ramion. Pinola prowadzona jest po trawersie, natomiast portal przemieszcza się wzdłuż osi OY.

Części mierzone ustawiane są na stole pomiarowym, który wykonany jest z granitu. Standardowo maszyna ta wyposażona jest w następujące komponenty: pulpit sterowniczy, komputer, głowica pomiarowa, trzpień referencyjny, kula kalibracyjna (do kalibracji trzpieni), czujnik temperatury (do mierzenia temperatury części mierzonych). Ten egzemplarz ACCURY II wyposażony jest w głowicę VAST XT Gold pozwalającą na automatyczne skanowanie powierzchni z pomiarem siły docisku. Użycie systemu MASS (Multi Application Sensor System) daje możliwość łatwej adaptacji maszyny do każdego zadania pomiarowego, poprzez prostą zamianę głowic, bez konieczności wykonania drogiego i często nieodwracalnego przezbrojenia na inny typ głowicy pomiarowej. Stalowo-aluminiowy portal ACCURY II jest nadzwyczajnie sztywny i lekki. Specjalna powłoka CARAT pokrywająca aluminiowe części zapewnia ich stabilność temperaturową oraz długą żywotność. Zredukowana masa elementów ruchomych znacznie poprawia dynamikę maszyny. Gwarantowaną dokładność pomiarową można uzyskać w każdym miejscu maszyny pomiarowej. Duży zakres pomiarowy ACCURY umożliwia nie tylko pomiar dużych części, ale pozwala także na zamocowanie różnorodnych uchwytów czy systemów paletowych.

W celu zwiększenia możliwości pomiarowych maszyny współrzędnościowej Carl Zeiss ACCURA II dodatkowo zakupiono:

- stół obrotowy RT1 z płytą 630 mm;

- oprogramowanie Dimension NT CNC;

- system montażu Matrix X-Support XL.

Pracownia Doświadczalnych Badań Silników Lotniczych.

W ramach przedmiotowego Projektu do Pracowni Doświadczalnych Badań Silników Lotniczych zakupiono następujące stanowiska:

- testowania silników turbowentylatorowych;

- badawcze – lotniczy silnik turbinowy;

- montażu i demontażu silnika;

- badań wytrzymałościowych układów mocowania silników lotniczych.

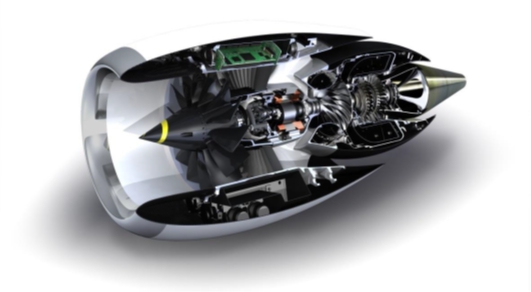

Stanowisko testowania silników turbowentylatorowych.

Stanowisko testowania silników turbowentylatorowych jest wszechstronną platformą badawczą opartą na silniku turbowentylatorowym do samolotów General Aviation, w którym zastosowano wiele innowacyjnych rozwiązań. Posiadanie stanowiska testowania silników turbowentylatorowych znacząco zredukuje czas opracowywania nowych technologii, które zostaną wykorzystane w budowie silników lotniczych. Każda nowa technologia wymaga przeprowadzenia wielu testów na rzeczywistych obiektach. Stanowisko pozwala na przeprowadzenie wymaganych testów w kontrolowanym i bezpiecznym środowisku.

Silnik wraz z osprzętem jest zamontowany na wsporniku wyposażonym w czujnik siły ciągu. W skład osprzętu silnika wchodzi FADEC, blok regulacyjny paliwa-oleju oraz układy przetwarzania danych z czujników i przesyłania ich do pomieszczenia sterowania. Silnik jest wyposażony w czujniki m.in.: ciśnienia statycznego, temperatury otoczenia i silnika, ciśnienia całkowitego na wylocie, zewnętrznego ciśnienia statycznego, ciśnienia w układzie paliwowym, ciśnienia oleju, temperatury oleju, monitorowania poziomu wibracji (akcelerometr), prędkości pompy oleju i paliwa. Głowica wspornika jest wyposażona w przetwornik siły do wytwarzania momentu obrotowego proporcjonalnego do siły ciągu silnika.

Wyposażenie panelu sterującego pozwala na modyfikowanie programu regulacyjnego oraz zmianę nastaw testowanego silnika. Przyrządy ręcznego sterowania silnikiem obejmują dźwignię przepustnicy (PLA), selektor trybu (wł./wył., przełącznik wentylatora) oraz przełączniki zaworów. W skład panelu sterowania wchodzi komputerowy system zarządzający składający się z dwóch stacji roboczych.

Stanowisko testowania silników turbowentylatorowych składać się z:

- silnika z osprzętem;

- wspornika silnika;

- bloku regulacyjnego paliwa i oleju;

- osprzętu elektronicznego składającego się z modułu zasilania, modułu czujników, FADEC oraz wiązek przewodów;

- panelu sterowania i kontroli;

- oprogramowania (TestLab, FADEC);

- kamer wideo;

- układu doprowadzania i odprowadzania powietrza;

- pompy paliwa lotniczego.

Silnik był dostarczony w komplecie z układem podpór, który zawiera niezbędne wiązki przewodów i przewody połączeniowe czujników oraz obwodów paliwowych i olejowych. Dedykowany wspornik utrzymuje następujące elementy: silnik, blok regulacyjny paliwa i oleju (BRCH) oraz próbniki pomiarowe. Wspornik jest wyposażony w czujnik siły. Na podstawie wskazań czujnika siły wyznaczana jest aktualna wartość siły ciągu silnika.

Standardowe oprzyrządowanie silnika zapewnia pomiar temperatury, ciśnienia i masowego natężenia przepływu. Oprócz tego blok regulacyjny paliwa i oleju powinien zawierać czujniki prędkości pompy paliwa i oleju oraz otwarcia poszczególnych zaworów.

Dostarczone oprogramowanie umożliwia:

- ładowanie sekwencji testowej ze specyfikacji sformatowanej w arkuszu kalkulacyjnym,

- wizualizację pomiarów z wielu różnych czujników podczas odbierania danych i zapisywanie ich w dowolnej sekwencji,

- zbieranie wyników przed analizą,

- sterowanie działaniem silnika w czasie rzeczywistym.

Stanowisko montażu i demontażu silnika

Stanowisko montażu i demontażu silnika jest wykorzystywane przy wykonywaniu badań nad opracowaniem nowych lub znacząco ulepszonych elementów konstrukcyjnych silników lotniczych. W celu skrócenia czasu opracowania nowych technologii związanych z budową silników lotniczych niezbędne jest posiadania profesjonalnego, wszechstronnego i w pełni wyposażonego stanowiska montażu i demontażu silnika.

Stanowisko składa się ze specjalnych narzędzi, wózków na części silnika i specjalnego stojaka, który ułatwia przeprowadzenie wszystkich wymaganych czynności obsługowych. W skład stanowiska wchodzi jednostka sterującą, pozwalającą na jego uruchomienie w celu sprawdzenia poprawności montażu. Jednostka jest wyposażona w komputer z panelem dotykowym wraz z oprogramowaniem pokazującym krok po kroku montaż i demontaż silnika. Stanowisko jest wyposażone w czujniki umożliwiające sprawdzenie systemu elektrycznego i hydraulicznego złożonego silnika: prędkość obrotową wału, czujnik zabezpieczenia wentylatora, czujnik położenia silnika, ciśnienie i poziom oleju, czujnik przecieków oleju.

EN

EN PL

PL